O Ensaio Não Destrutivo (END), também chamado de Ensaio Não Destrutivo ou Avaliação Não Destrutiva, é uma disciplina que reúne processos e técnicas que permitem medir e garantir a conformidade e integridade de um material ou peça sem a necessidade de destruí-lo ou alterá-lo. O ensaio não destrutivo pode até mesmo evitar a desmontagem ou o deslocamento de uma peça.

O uso de técnicas de medição sem destruição é fundamental para a indústria. De fato, as técnicas de END são muito importantes para uma empresa, pois permitem economizar muito ao não destruir peças que às vezes podem ser muito caras.

Atualmente, existem várias técnicas muito populares de avaliação não destrutiva. A indústria de metrologia e controle de qualidade aperfeiçoa essas tecnologias ano após ano, permitindo que substituam cada vez mais o controle destrutivo, ainda muito presente na indústria.

Índice

Principais Aplicações do Ensaio Não Destrutivo

O Ensaio Não Destrutivo é aplicado em quase todos os setores industriais. Em particular: aeronáutica, aeroespacial, indústria petrolífera, ferroviária, nuclear, energética, automobilística, etc.

Quando os operadores utilizam as avaliações não destrutivas, eles buscam evidenciar defeitos que possam afetar a conformidade do produto. O operador procura principalmente defeitos relacionados às dimensões, desgaste, geometria ou ainda a presença de imperfeições.

As Avaliações não destrutivas permitem assim ao fabricante garantir a conformidade dos produtos que vende, mas também ao comprador garantir a conformidade dos produtos que recebe. Além disso, o END permite controlar o desgaste de um produto ao longo de sua vida útil. Isso permite, entre outras coisas, garantir a segurança de um produto durante todo o seu uso, por exemplo, de um avião em circulação.

Ao realizar um exame não destrutivo, estamos principalmente à procura de 3 tipos de defeitos:

- Uma não conformidade com as especificações: Medidas dimensionais incorretas, estado de superfície incorreto, ângulos incorretos, etc.

- Defeitos de superfície: buracos, fissuras, pites, etc.

- Defeitos internos: marcas de desgaste, porosidade, fissuras, variações de espessura, etc.

Por meio deste procedimento, é possível garantir a objetividade e a reprodutibilidade de um controle realizado em uma produção. Estes procedimentos são baseados em normas nacionais e internacionais com códigos e especificações próprios de certas indústrias, e se inscrevem em um processo de gestão de riscos para a empresa.

As Técnicas de Ensaio Não Destrutivo (END)

Existem inúmeras técnicas, mas cinco delas são particularmente utilizadas pela indústria atualmente. Estas cinco técnicas permitem realizar a maioria dos controles, mas algumas delas podem às vezes ser muito caras em termos de equipamento.

A Magnetoscopia

O exame magnetoscópico é um controle por campo magnético cujo valor é definido em função da peça. É uma das técnicas de ensaio não destrutivo mais antigas (junto com o líquido penetrante) que permite, entre outras coisas, detectar descontinuidades de superfície. No entanto, esta técnica só pode ser aplicada em materiais ferromagnéticos. (materiais sensíveis aos ímãs).

A magnetoscopia só permite detectar descontinuidades superficiais ou ligeiramente subsuperficiais, por exemplo, trincas, fissuras ou rachaduras.

É relativamente simples realizar um ensaio não destrutivo magnetoscópico. É necessário magnetizar a área a ser controlada para criar uma fuga do campo magnético em direção às descontinuidades. A fuga atrai as partículas ferromagnéticas para a descontinuidade, e é este fenômeno que permitirá ver o defeito.

Existem vários tipos de equipamentos para realizar estes controles, geralmente são ímãs portáteis ou equipamentos que permitem energizar a peça.

Finalmente, para facilitar a visualização do defeito, as superfícies são frequentemente cobertas por partículas ferromagnéticas fluorescentes chamadas reveladores.

O Ensaio por Líquidos Penetrantes

Esta técnica de ensaio não destrutivo permite evidenciar apenas as descontinuidades superficiais. O ensaio por líquidos penetrantes é compatível com uma grande variedade de materiais, com exceção dos materiais muito porosos.

Para realizar um exame por líquidos penetrantes, você deve fazer um produto penetrar nas descontinuidades, permitindo que ele saia posteriormente.

Para isso, a peça deve ser revestida com um líquido chamado “penetrante” colorido ou fluorescente (ou ambos!). O líquido então penetrará por capilaridade dentro dos defeitos da peça a ser inspecionada. Após um tempo de repouso, a superfície deve ser limpa e seca antes de ser novamente recoberta com uma fina camada de um produto chamado “revelador”, um produto com a capacidade de absorver o líquido penetrante.

Se houver um defeito na peça, o revelador evidenciará o penetrante que se infiltrou no defeito, permitindo que o operador, a olho nu, constate a presença de descontinuidades superficiais na superfície.

A Radiografia

Assim como na radiografia médica, a radiografia industrial consiste em fazer passar através de uma peça um feixe de raios X para irradiar um filme colocado atrás da superfície a ser inspecionada. A radiografia pode ser usada em todos os tipos de materiais.

Os defeitos são evidenciados por uma variação na densidade óptica do filme. Quanto maior o defeito, mais visível ele será no radiograma. Por exemplo, para uma superfície com 22 mm de espessura, uma porosidade de 2,7 mm será muito mais visível do que uma porosidade de 1,4 mm.

Vários dispositivos são capazes de realizar uma radiografia na indústria, como um acelerador linear, equipamentos de gamagrafia ou equipamentos de raios X, por exemplo.

O Controle por Ultrassom

Este método de controle visa propagar ondas ultrassônicas dentro da peça, que agirão de forma diferente dependendo das descontinuidades e superfícies que encontrarem. O controle por ultrassom pode ser usado na quase totalidade dos materiais, mas o comportamento das ondas é influenciado pela estrutura destes (o tamanho do grão, por exemplo).

A escolha da frequência das ondas permite melhorar a sensibilidade de detecção do controle. Por exemplo, uma onda de 5 MHz será mais sensível. Por outro lado, se a superfície a ser controlada for grosseira, será preferível usar ondas de baixa frequência, por exemplo, 2 MHz.

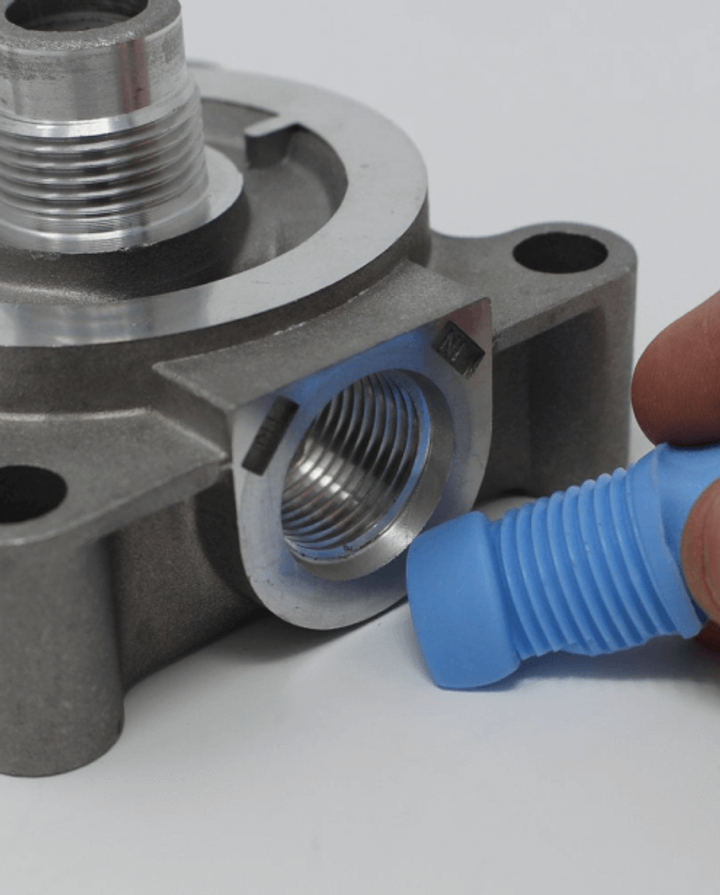

O Controle por Moldagem

A moldagem é uma técnica especializada de END. Este procedimento de controle visa injetar um produto originalmente líquido ou pastoso na superfície ou na peça cuja conformidade você deseja verificar. Como os produtos são bicomponentes, seu contato na peça ou na superfície provoca uma reação de polimerização que endurecerá o líquido.

Uma vez que o líquido endurece, você terá uma impressão negativa perfeita da sua peça ou superfície. A impressão pode ser extraída graças às propriedades elásticas do produto.

A moldagem, e em particular os Plastiforms, tem a vantagem de ser utilizável em quase todos os materiais. Acima de tudo, eles permitem evidenciar muitos defeitos: dimensões, ângulos e geometria da peça, estado da superfície, rugosidade superficial, presença de microdefeitos, etc.

Entre as cinco técnicas de ensaio não destrutivo apresentadas acima, o controle por moldagem é uma das menos caras, com uma média de 5$ por controle.

O Controle Não Destrutivo por Plastiformização

Os controles não destrutivos por moldagem são bastante recentes em comparação com outras técnicas e procedimentos utilizados no setor. Para aprofundar um pouco mais o assunto, detalharei neste artigo alguns interesses que você pode encontrar ao usar esta técnica.

As principais vantagens da técnica

O primeiro ponto importante é a precisão das moldagens. Embora a palavra moldagem possa ter uma conotação bastante negativa em nossas mentes, as moldagens Plastiform têm uma precisão muito alta. As impressões são idênticas à cavidade com mais ou menos 1 μm. Esta precisão é ainda mais importante quando você usa equipamentos de qualidade para analisá-las. Por exemplo, com máquinas de medição sem contato (projetores de perfil, interferômetros, etc.), você obterá melhor precisão do que com uma máquina de medição com contato.

Segundo ponto, também muito interessante, é a rastreabilidade que as moldagens podem fornecer. As moldagens Plastiforms, uma vez extraídas, não mudam, ou seja, suas dimensões ou os defeitos que capturaram permanecerão, mesmo anos depois. Graças a esta especificidade, é possível para as empresas garantir a rastreabilidade de seus controles, conservando as moldagens e as medições realizadas com elas.

EXPERIMENTE O PLASTIFORM AGORA

A maleta contém todos os acessórios necessários para usar o Plastiform. É a melhor maneira de experimentar nossas soluções pela primeira vez!

Também, como mencionado um pouco acima, a moldagem é um processo bastante econômico, cujo custo é estimado em cerca de 5$ por controle. Este baixo custo permite às empresas realizar controles sistemáticos em sua produção sem sacrificar tempo ou dinheiro.

Por fim, uma enorme vantagem que os produtos de moldagem podem ter, e em particular aqueles que comercializamos na Plastiform, é que é possível aplicá-los sem mover ou desmontar a peça. Se você notar defeitos em uma produção que requer o controle de produtos em circulação (por exemplo, aviões), você não precisará desmontá-los para realizar o controle com a moldagem. Esta particularidade, embora talvez um pouco situacional, às vezes economiza muito dinheiro e tempo para empresas que poderiam se encontrar em dificuldades em um caso como este.

Em outras palavras, os controles não destrutivos por moldagem (ou por Plastiformização) são um método muito prático para verificar a conformidade de uma peça, mas também para medir seu desgaste ao longo do tempo.

Conclusão

Para concluir este artigo, cada método de controle não destrutivo oferece diferentes parâmetros a serem considerados. É importante notar o tipo de descontinuidade que você está procurando, o material no qual você está procurando esta descontinuidade e quais são as restrições da empresa.

Não existe uma técnica melhor que todas as outras. Cada técnica tem seus próprios pontos fortes que às vezes a tornam óbvia para realizar um controle não destrutivo. Cabe ao inspetor determinar a técnica mais adequada e como implementá-la. Assim, é importante fazer um balanço para determinar se não há uma maneira melhor de proceder para ganhar em precisão, tempo e dinheiro.